I. CÔNG TÁC CHUẨN BỊ.

1. Mặt bằng thi công

– Nhận mặt bằng thi công, lưới trục, mốc cao độ… từ Ban quản lý dự án.

– Khu vực trong nhà: Nhà thầu thi công theo trục và phối hợp với tiến độ của nhà thầu xây dựng.

– Khu vực ngoài nhà: Trên cơ sở cột mốc được giao nhà thầu xây dựng hệ thống lưới trục để phục vụ thi công.

2. Tổ chức mặt bằng công trình tạm, kho bãi, vật tư

– Vật tư, thiết bị thi công được vận chuyển vào công trường và được cất giữ bảo quản ở kho của nhà thầu.

– Vật tư, thiết bị trước khi thi công phải được chủ đầu tư và tư vấn giám sát nghiệm thu phê duyệt.

– Máy móc, thiết bị thi công đều được các kỹ sư kiểm tra, giám sát, vận hành thử để đảm bảo chất lượng công tác thi công lắp đặt.

3. Máy móc và thiết bị thi công

| TT | Mô tả |

| 1 | Máy cắt, máy đục |

| 2 | Khoan bê tông và các máy cầm tay khác |

| 3 | Máy bơm nước thử |

| 4 | Thước mét, thước dây,.. |

| 5 | Thủy bình, nivo |

| 6 | Máy hàn ống PPR, máy hàn điện |

| 7 | Giẻ lau và các vật dụng cần thiết khác |

| 8 | Thang nhôm |

| 9 | Dàn giáo thi công |

| 10 | Tool kit |

| 11 | Kìm nước, cờ kê, keo….. |

| 12 | Dụng cụ khác |

Ngoài ra còn có thước đo mét, thước nước, dây dọi, dây an toàn và các dụng cụ phụ khác… phục vụ công tác thi công.

4. Vật tư, vật liệu

– Vật tư, thiết bị được các kỹ sư lập kế hoạch chi tiết chuyển về công trường để thi công theo đúng tiến độ của công trình.

– Hệ thống đường ống sử dụng ống thép tráng kẽm, ống PP-R, ống uPVC, phụ kiện ống thép, phụ kiện ống PP-R, phụ kiện ống uPVC, tiêu chuẩn và kích thước phù hợp với yêu cầu thiết kế.

– Sử dụng vật tư theo hồ sơ phê duyệt vật liệu của chủ đầu tư

– Khi vật tư, thiết bị về công trường, nhà thầu thi công sẽ mời đại diện chủ đầu tư và tư vấn giám sát nghiệm thu vật tư trước khi thi công.

II. BIỆN PHÁP THI CÔNG HỆ THỐNG ỐNG CẤP NƯỚC.

1. Trình tự thi công hệ thống cấp nước trục đứng và ngoài WC

- Gia công đai, giá đỡ

Tiến hành gia công đai treo, giá đỡ cho từng vị trí và kích thước của đường ống. Sau khi gia công kích thước và hình dạng đai treo, giá đỡ xong tiến hành sơn chống gỉ (Theo biện pháp sơn). Tùy theo thực tế thi công tại công trường, có thể có những trường hợp chế tạo giá đỡ khác biệt nhằm đảm bảo tính khả thi, an toàn nhưng vẫn đảm bảo kỹ thuật thi công.

-Tại những vị trí co, cút, có thể bổ sung đai treo gần nhau hơn Qui định nhằm đảm bảo tính cố định của hệ thống ống.

– Tại những vị trí thích hợp, có thể bổ sung đai treo tăng cứng cho hệ thống ống.

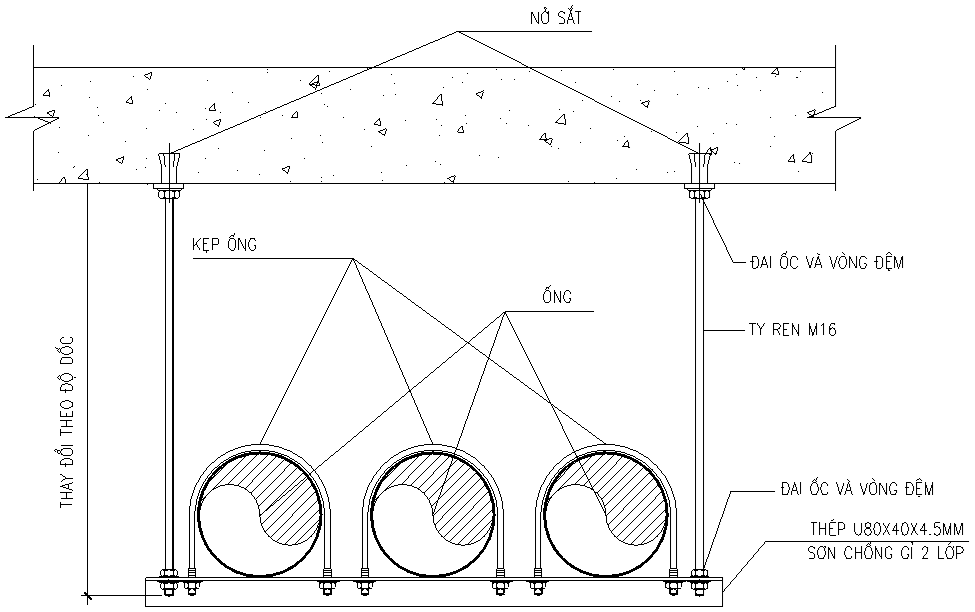

– Hai ống trở lên đi song song có cao độ đáy ống bằng nhau thì dùng chung một bộ giá đỡ cho nhiều ống.

– Các chi tiết mối hàn chế tạo giá đỡ được làm sạch, sơn chống gỉ và sơn nhũ (theo quy trình của nhà sản xuất)

– Các chi tiết còng treo, còng U… cho ống bằng inox

– Khoảng cách giữa hai giá đỡ liên tiếp trên một đường ống thẳng được Qui định theo bản vẽ chi tiết lắp đặt được phê duyệt.

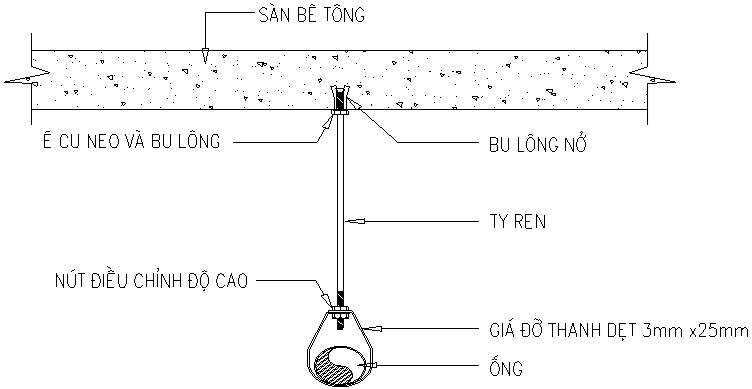

- Chi tiết treo ống đơn dùng còng treo/ quang treo.

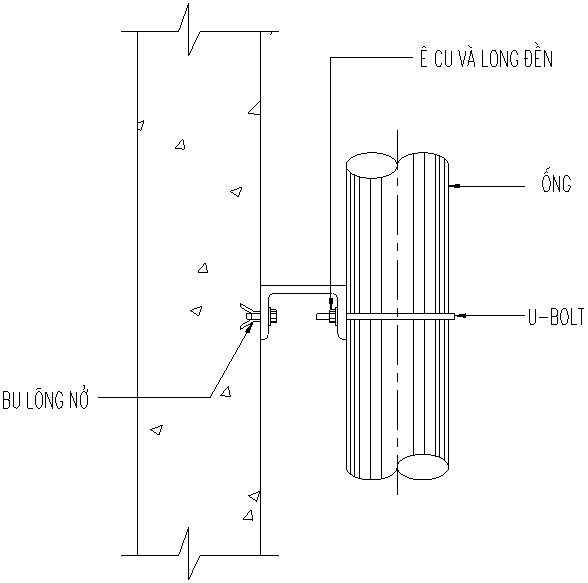

- Chi tiết giá đỡ ống đứng

Quy định về kích thước giá đỡ, đai ôm, bulong, khoảng cách giá đỡ,… được quy định trong hồ sơ bản vẽ thiết kế, thi công được duyệt bởi chủ đầu tư.

- Chi tiết giá treo nhiều ống

Quy định về kích thước giá đỡ, đai ôm, bulong, khoảng cách giá đỡ,… được quy định trong hồ sơ bản vẽ thiết kế, thi công được duyệt bởi chủ đầu tư.

- Đánh dấu vị trí lắp giá đỡ ống cấp nước.

Đọc bản vẽ và điều chỉnh máy đánh dấu Laser đánh dấu vị trí khoan để lắp đặt vít nở.

- Khoan và lắp đặt giá đỡ

Nhóm chia thành hai nhóm nhỏ khoan, đóng lở, lắp tyren và lắp giá đỡ ống cấp nước.

- Lắp đặt ống cấp nước

Hai người một đầu nâng ống lên giá đỡ, hàn nhiệt kết nối các đoạn ống với nhau.

- Điều chỉnh và cố định ống cấp nước

Điều chỉnh độ cân bằng của ống, điều chỉnh độ cao của ống theo đúng bản vẽ sau đó cố định ống vào giá đỡ.

- Nghiệm thu, thử áp lực

- Nghiệm thu, bàn giao

2. Trình tự thi công hệ thống cấp nước trong WC

- Đánh dấu vị trí lắp đặt ống cấp nước

Nhóm trưởng đọc bản vẽ và tiến hành định vị đường đi của đường ống sao cho đường ống sẽ đi đúng vào các vị trí của thiết bị trên tường. Dùng thước và phấn trắng để kẻ hoặc dùng dây tẩm sơn trắng bật lên trần và tường để định vị đường đi của đường ống theo bản vẽ thi công đã được duyệt.

- Cắt tường đặt đường ống

- Khoan đai treo ống

Dùng khoan bê tông khoan tại các vị trí đã định sẵn và tiến hành treo đai treo lên trần

- Lắp đặt đường ống

Xác định vị trí các phụ kiện, đầu ra thiết bị, đo đạc để cắt ống, sau đó tiến hành đặt và gia cố ống vào tường đã được cắt đục sằn theo phương từ trên xuống (hoặc từ dưới lên tùy vị trí), đưa máy hàn và phụ kiện vào hàn kết nối lại với nhau.

Xác định vị trí các phụ kiện, đo đạc để cắt ống sau đó treo ống lên đai treo đã định sẵn, tiến hành hàn kết nối lại với nhau

- Nghiệm thu, thử áp lực.

- Trát tường và căn chỉnh đầu ra thiết bị

- Nghiệm thu, bàn giao

3. Các biện pháp kỹ thuật đấu nối đường ống

Phương pháp nối bằng ren

- Kiểm tra máy ren và dao ren.

- Cắt gọt và mài nhẵn ống.

- Dùng máy ren ống.

- Ghép ống và phụ kiện theo phương thẳng rồi xiết ren chặt.

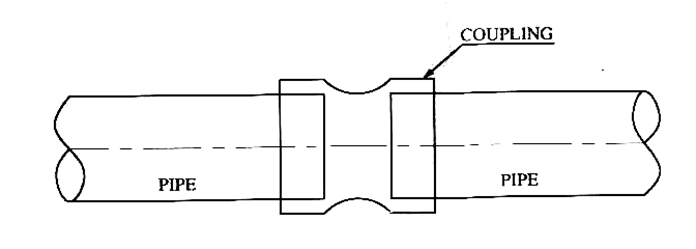

Hình I.3: Nối ống

3.2 Ống PPR

- Phương pháp hàn

Đối với ống PP-R , để đảm bảo chất lượng, việc lắp đặt các loại ống phải tuân theo hướng dẫn kỹ thuật của nhà sản xuất.Việc kết nối ống với ống, ống với thiết bị phụ (phụ kiện) thì cần có một máy hàn chuyên dụng (hàn bằng nhiệt). Kết quả của một mối nối hàn nhiệt hoặc nóng chảy là một mối nối đồng nhất. Kiểu nối này là một trong những lợi thế lớn nhất khi sử dụng sản phẩm ống PP-R. Các bước thực hiện như sau:

- Kiểm tra vị trí (Xem bản vẽ thi công).

- Kiểm tra dụng cụ thi công và đặt ống lên mặt phẳng

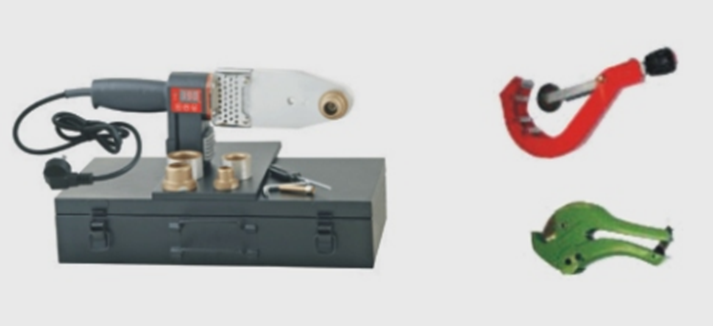

Hình I.4: Kéo cắt ống và máy hàn PP-R cho ống từ DN20 đến DN63

Hình I.5: Máy hàn PP-R cho ống từ DN75 đến DN200

- Gia nhiệt: Theo dõi đèn chỉ thị trên vùng tín hiệu của máy hàn để đảm bảo máy hàn có nhiệt độ đủ nóng (2600C) trước khi hàn. Khớp ống và phụ tùng nối vào máy hàn, sử dụng đều lực từ cả 2 đầu. Không được xoắn hoặc xoay ống và phụ tùng nối khi đẩy chúng vào với nhau. Đợi tới khi đạt tới nhiệt độ nóng chảy.

- Khi máy hàn báo đạt tới nhiệt độ nóng chảy, tách rời ống và phụ tùng nối ra, tương tự như trên không được xoắn hoặc xoay ống và phụ tùng nối khi đẩy chúng ra khỏi máy hàn. Kết nối ống và phụ kiện tới khít điểm nối trên ống ngay lập tức. Trong thời gian này có thể điều chỉnh mối nối trong khoảng 5 độ, giữ chặt trong khoảng thời gian Qui định (xem bảng Qui định thời gian). Mối nối như vậy đã hoàn thành.

Bảng Qui định thời gian thao tác hàn ống PP-R

| Đường kính (mm) | Chiều dài mối hàn (mm) | Thời gian gia nhiệt (giây) | Thời gian kết nối (giây) | Thời gian làm nguội (phút) |

| 20 | 14.0 | 5 | 4 | 2 |

| 25 | 15.0 | 7 | 4 | 2 |

| 32 | 16.5 | 8 | 6 | 4 |

| 40 | 18.0 | 12 | 6 | 4 |

| 50 | 20.0 | 18 | 6 | 4 |

| 63 | 24.0 | 24 | 8 | 6 |

| 75 | 26.0 | 30 | 8 | 8 |

| 90 | 29.0 | 40 | 8 | 8 |

| 110 | 32.5 | 50 | 10 | 8 |

Bảng thông số trên cung cấp những thông tin cần thiết để có được mối hàn tốt cho các loại ống và phụ kiện PPR có kích cỡ khác nhau.

Các bước còn lại sau khi nối ống xong được thực hiện giống như phương pháp nối ống thép mạ kẽm.

Lưu ý:

- Thời gian nóng chảy bắt đầu từ khi cả ống và phụ kiện được khớp nối tới đúng độ sâu mối hàn.

- Thời gian kết nối bắt đầu khi ống và phụ kiện được nối vào nhau.

- Thời gian làm nguội là thời gian để mối hàn nguội hoàn toàn theo tự nhiên. Không được giảm thời gian làm nguội bằng cách đổ nước vào hay bất kỳ cách nào khác.

Khoảng cách giữa hai giá đỡ liên tiếp trên một đường ống thẳng được Qui định theo bảng sau:

| Khoảng cách giá treo ống theo phương ngang của ống PP – R | |||||||||

| Hệ thống | Đường kính ngoài của ống làm việc (mm) | ||||||||

| 20 | 25 | 32 | 40 | 50 | 63 | 75 | 90 | 110 | |

| Nước lạnh | 900 | 1000 | 1100 | 1300 | 1400 | 1600 | 2000 | 2500 | 2600 |

| Nước nóng | 700 | 800 | 900 | 1000 | 1100 | 1300 | 1600 | 1900 | 2000 |

| Khoảng cách giá treo ống theo phương thẳng đứng của ống PP – R | |||||||||

| Hệ thống | Đường kính ngoài của ống làm việc (mm) | ||||||||

| 20 | 25 | 32 | 40 | 50 | 63 | 75 | 90 | 110 | |

| Nước lạnh | 1500 | 1600 | 1900 | 2200 | 2400 | 2700 | 2800 | 2900 | 3000 |

| Nước nóng | 1100 | 1300 | 1500 | 1800 | 2000 | 2300 | 2400 | 2600 | 2600 |

Với thi công ống nổi cần tính thẩm mỹ thì cần thiết phải có hệ thống giá đỡ giữ ống để giúp tránh nhìn thấy hiện tượng đường ống bị uốn cong mà thường gặp ở các loại ống nhựa (đặc biệt là ống dẫn nước nóng).

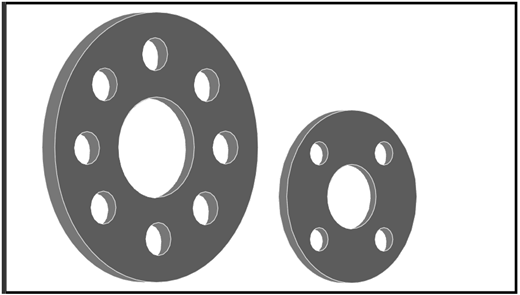

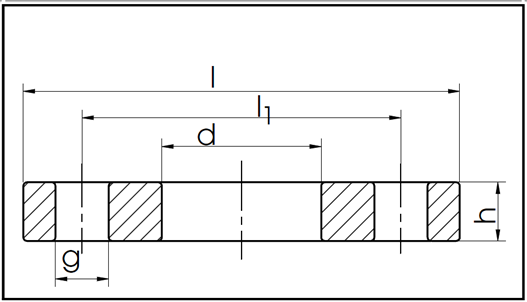

- Phương pháp nối bằng mặt bích

Chuẩn bị phụ kiện đấu nối bằng bích, gioăng cao su, bu lông, ê cu, mặt bích thép mạ kẽm, ống.

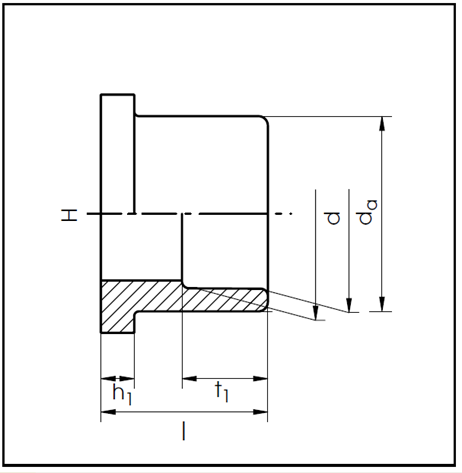

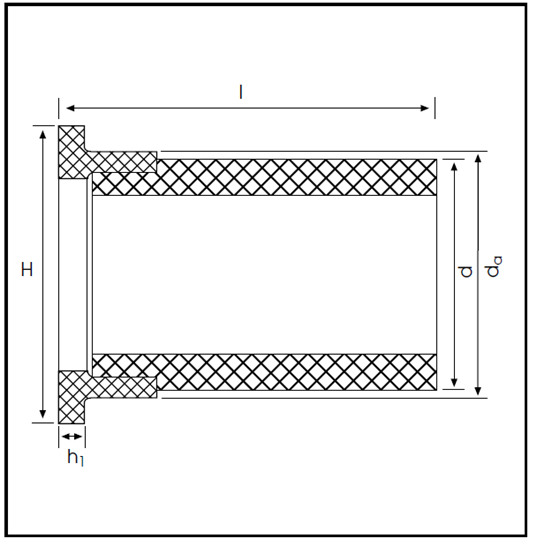

Hình I.11: Mặt bích thép mạ kẽm.

Hình I.12: Đầu nối bằng bích PPR

- Lồng mặt bích thép tráng kẽm vào ống trước.

- Lấy dấu và hàn phụ kiện đầu nối bằng bích vào ống như hướng dẫn ở trên.

Hình I.13: Đầu nối bằng bích đã hàn vào đầu ống.

- Tiếp tục hàn đầu nối bằng bích vào đầu ống bên kia, lưu ý lồng mặt bích vào thân ống trước khi hàn.

- Đối đầu hai đầu nối bích và chèn gioăng cao su vào giữa

- Cân chỉnh để hai đầu ống đồng tâm, thẳng hàng.

- Tra bu lông và siết ê cu theo thứ tự đã hướng dẫn ở trên.

- Kiểm tra và hoàn thiện

3.3 . Nghiệm thu thử áp lực

Nhận được báo cáo hoàn thành công việc của tổ đội thi công, kỹ sư giám sát hiện trường phải trực tiếp hoặc ủy nhiệm cho cán bộ kỹ thuật kiểm tra lại độ chính xác hình học của tất cả các đầu chờ cho đường cấp nước. Vị trí theo toạ độ ngang dọc của các đầu chờ so với chỉ định vị trí thiết bị trong thiết kế và kích thước thiết bị do nhà sản xuất cung cấp. Trường hợp phát hiện sai lệch, kỹ thuật phải yêu cầu nhóm trưởng sửa chữa kịp thời trước khi công tác thử nghiệm rò rỉ tiến hành.

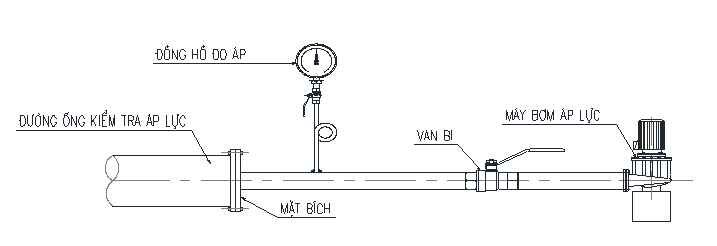

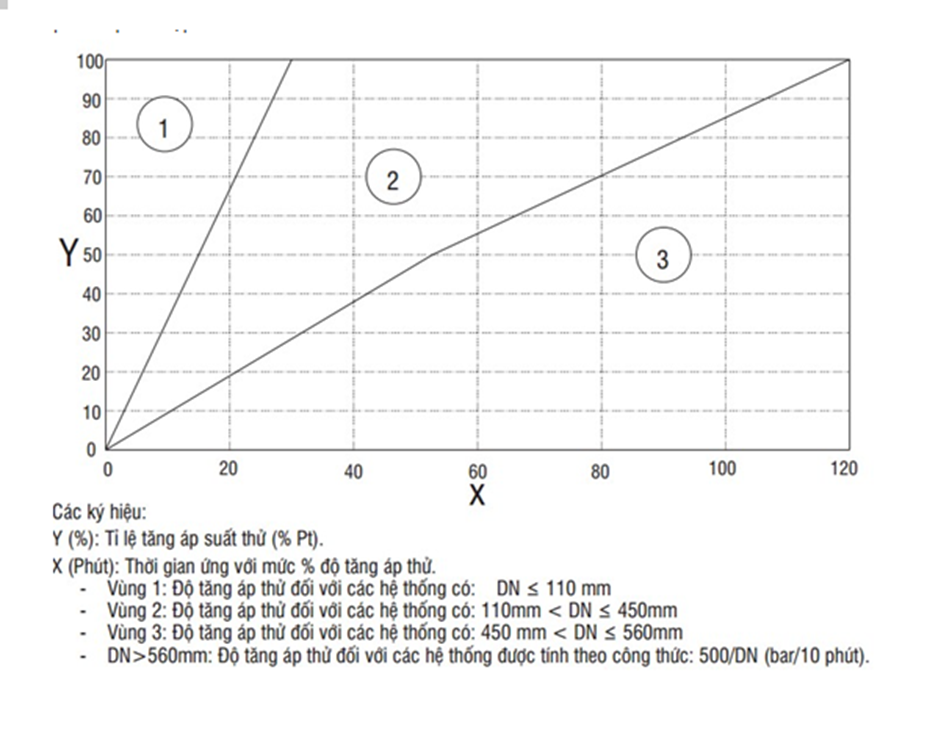

Qui trình thử áp lực đường ống ngang, căn hộ như sau.

a. Yêu cầu chung :

- Áp lực thử bằng 1.5 lần áp lực làm việc lớn nhất của hệ thống ống.

- Ống phải dọn vệ sinh sạch sẽ và phải được kiểm tra trước khi bơm thử áp.

b. Công tác chuẩn bị thử áp lực:

- 01 bơm nước ly tâm công suất 60-100m3/h.

- 01 thùng bơm định lượng chứa 50-100 lít.

- 01 đồng hồ áp lực.

c. Các bước tiến hành thử áp lực

Bước 1:

- Bịt kín các họng chờ bằng nút bịt ren đã được quấn băng tan.

- Kiểm tra lại toàn bộ các hệ thống thử áp và đường ống, mở hết các van nhánh còn khóa.

- Cảnh báo nguy hiểm khu vực thử áp.

Bước 2:

- Dùng bơm tăng áp bơm nước đầy toàn bộ hệ thống ống nước cần thử lên tới áp suất 2kg/ cm2 để kiểm tra những vị trí rò rỉ (có thể) lớn và xả toàn bộ khí trong hệ thống đường ống thử áp. Nước để thủ áp phải sạch.

- Xả khí tại các điểm cuối của đường ống.

Bước 3:

- Bơm tiếp cho đến áp suất thử (Áp thử đạt 1.5 lần áp lực làm việc).

- Duy trì trạng thái áp suất trong thời gian 08 tiếng. Nếu sụt áp vượt quá mức 5%, nhà thầu sẽ kiểm tra tìm chỗ rò rỉ để khắc phục

- Sau khi tiến hành sửa chữa xong lại tiến hành thử theo Qui trình từ đầu.

- Tiến hành mời TVGS lên kiểm tra nghiệm thu. Quan sát đồng hồ đo bằng mắt và dán niêm phong, sau 02 tiếng TVGS cùng CBKT thi công tháo bỏ niêm phong và kiểm tra lại đồng hồ. Nếu không đạt tiến hành kiểm tra rò rỉ và bơm lại. Nếu đạt tư vấn giám sát xác nhận và ký biên bản nghiệm thu chuyển sang giai đoạn tiếp theo.

Bước 4:

– Xả nước ra khỏi ống, tháo dỡ các thiết bị và dụng cụ thử áp, quá trình thử áp hoàn tất.

Hình I.14: Thử áp hệ thống đường ống cấp nước.

Qui cấp nước trình thử áp lực trục đứng như sau:

Bước 1:

- Tiến hành lắp đồng hồ thử áp dưới tầng dưới cùng

- Kiểm tra lại toàn bộ trục đứng thử áp, khóa tất cả các van nhánh trước đồng hồ và mở tất cả các van trong cụm van giản áp ở trục.

Bước 2:

- Dùng bơm tăng áp bơm nước đầy toàn bộ hệ thống ống nước cần thử lên tới áp suất 2kg/ cm2 để kiểm tra những vị trí rò rỉ (có thể) lớn và xả toàn bộ khí trong hệ thống đường ống thử áp (Trong quá trình thử đường ống, nước sạch được bơm vào từ thời điểm thấp nhất tới thời điểm cao nhất. Trong quá trình thử, van xả khí ở điểm cao nhất sẽ được mở nhằm giảm thiểu những khí còn dư lại trong quá trình thử).

Bước 3:

- Bơm tiếp cho đến áp suất thử (Đạt 1.5 lần áp lực làm việc của hệ thống).

- Duy trì trạng thái áp suất khoảng thời gian 08 tiếng. Nếu sụt áp vượt quá mức 5%, nhà thầu sẽ kiểm tra tìm chỗ rò rỉ để khắc phục

- Sau khi tiến hành sửa chữa xong lại tiến hành thử theo Qui trình từ đầu.

- Nếu sụt áp chỉ giảm không quá 5% thì coi như đạt.

- Tiến hành mời TVGS lên kiểm tra nghiệm thu. Quan sát đồng hồ đo bằng mắt và dán niêm phong, sau 02 tiếng TVGS cùng CBKT thi công tháo bỏ niêm phong và kiểm tra lại đồng hồ. Nếu không đạt tiến hành kiểm tra rò rỉ và bơm lại. Nếu đạt tư vấn giám sát xác nhận và ký biên bản nghiệm thu chuyển sang giai đoạn tiếp theo.

Bước 4:

- Xả nước ra khỏi ống, tháo dỡ các thiết bị và dụng cụ thử áp, quá trình thử áp hoàn tất.

Biện pháp thi công hoàn trả bề mặt tường và căn chỉnh họng cấp của các thiết bị

- Sau khi BQLDA và TVGS nghiệm thu thử áp, nhà thầu tiến hành thi công hoàn trả bề mặt tường cho bên xây dựng.

- Đồng hành thi công với việc hoàn trả bề mặt tường nhà thầu tiến hành căn chỉnh các họng cấp của các thiết bị theo đúng thông số kỹ thuật của thiết bị bằng thước và livo.

3.4 Biện pháp thi công lắp đặt đường ống thoát nước uPVC bằng phương pháp dán keo

Song song với việc lắp đặt đường ống nhánh cấp nước nhà thầu tiến hành lắp đặt hệ thống thoát nước sinh hoạt và nước mưa.

- Các tuyến ống được lắp đặt theo cấu trúc: ống đứng, ống nhánh, ống thông hơi và nắp thông tắc.

- Toàn bộ hệ thống thoát nước được cố định với kết cấu nhà bằng thanh treo, khung đỡ. Các tuyến ống nhánh đặt với độ dốc i ≥1% theo hướng thoát nước vào ống đứng.

- Hệ thống thông hơi trong công trình có nhiệm vụ ổn định và cân bằng áp suất trong mạng thoát nước bằng áp suất khí Quyển làm tăng tốc độ và lưu lượng nước vận chuyển trong tuyến ống, giảm tiếng ồn, thoát các khí độc và mùi hôi không cho xông ngược vào trong nhà. Thông hơi cho hệ thống thoát nước tổ chức theo các tuyến riêng.

- Các ống trục đứng được lắp đặt chặt chẽ bằng bộ đai ôm và giá đỡ, sau đó mới đấu nối đến các đường ống nhánh thoát nước.

- Độ cao lắp đặt phụ kiện trên đường ống trục được tính toán từ cốt chuẩn và được kiểm tra theo cốt tầng đảm bảo khi lắp ghép giữa đường ống trục và đường ống nhánh thoát nước tầng vào nhau sẽ đạt độ chính xác cao.

- Toàn bộ các đường ống thoát của các tầng được đón ở phía dưới sàn. Do đó, nhà thầu sử dụng đai treo ống chuyên dụng, ty treo và các biện pháp gia cố để cố định chắc chắn đường ống. Đai treo được chế tạo phải điều chỉnh được cho việc lấy độ dốc của ống.

- Nhà thầu sử dụng các thiết bị định vị chuyên dụng để xác định các đầu chờ ra thiết bị sao cho vị trí tâm lỗ ống chờ lắp thiết bị có dung sai cho phép không quá 5mm so với vị trí chỉ định ghi trong hồ sơ thiết kế.

- Tất cả các đầu ống trước & sau khi thi công đều được bịt kín bằng nút bịt ống tránh các vật lạ lọt vào.

- Ống uPVC và phụ kiện được nối với nhau bằng keo dán ống chuyên dụng do nhà sản xuất ống cung cấp. Quá trình bôi keo dán ống phải tuyệt đối tuân theo hướng dẫn lắp đặt và khuyến cáo kỹ thuật của nhà máy.

BẢNG ĐẶC TÍNH KỸ THUẬT GIÁ TREO ỐNG THOÁT NƯỚC (U.PVC)

| ĐƯỜNG KÍNH ỐNG UPVC (MM) | THANH REN | KHOẢNG CÁCH TREO NGANG | KHOẢNG CÁCH TREO ĐỨNG |

| Ø34 – Ø42 | M8 | 1000 – 1800 mm | 3300 – 4500 mm |

| Ø60 – Ø75 | M10 | 1000 – 1800 mm | 3300 – 4500 mm |

| Ø 90 –Ø110 | M10 | 1200 – 2000 mm | 3300 – 4500 mm |

| Ø125 – Ø140 | M12 | 1500 – 2500 mm | 3300 – 4500 mm |

| Ø160 – Ø200 | M12 | 1500 – 2500 mm | 3300 – 4500 mm |

| Ø250 | M12 | 1500 – 2500 mm | 3300 – 4500 mm |

III. BIỆN PHÁP THI CÔNG HỆ THỐNG ĐƯỜNG ỐNG THOÁT NƯỚC.

1. Trình tự thi công hệ thống đường ống thoát nước.

- Khoan lỗ đặt đường ống

Nhóm trưởng đọc bản vẽ và định vị tim ống, đường kính ống thoát nước cần đi qua sàn bê tông, tiến hành khoan lỗ xuyên sàn bằng máy khoan rút lõi.

Kích thước đường kính lỗ sau khi khoan được áp dụmg với kích thước đường ống được thể hiện theo bảng sau.

| TT | Đường kính đường ống ( mm ) | Đường kính lõ đã đặt chờ ( mm ) |

| 1 | D42 | D63 |

| 2 | D60 | D90 |

| 3 | D90 | D127 |

| 4 | D110 | D140 |

- Gia công đai, giá đỡ

Sau khi hoành thành bản vẽ thi công nhà thầu sẽ tiến hành gia công đai giá đỡ cho từng vị trí và kích thước của đường ống.

Sau khi gia công kích thước và hình dạng đai giá đỡ xong tiến hành sơn chống gỉ 2 lớp (theo quy trình sơn).

Gía đỡ ống (ty treo) được mạ kẽm, các thanh (U ; V) đỡ ống được sơn chống rỉ 2 lớp theo quy trình sơn.

Các mẫu đai giá đỡ cho từng vị trí và kích thước của đường ống.

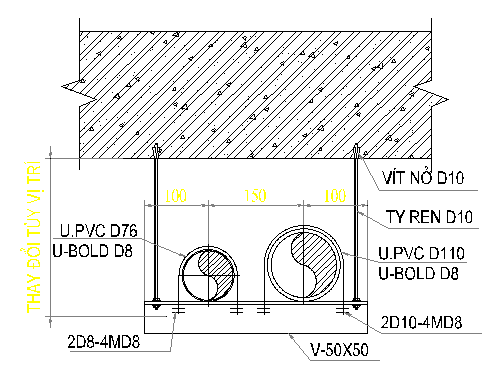

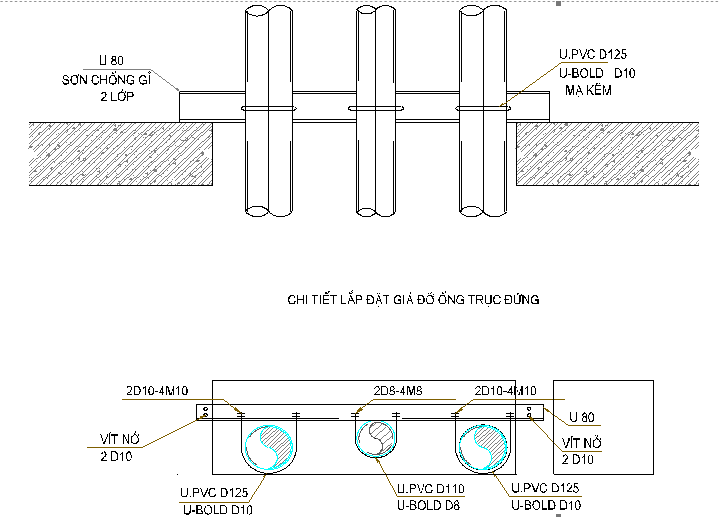

CHI TIẾT LẮP ĐẶT GIÁ ĐỠ CHO 2 ỐNG TRỞ LÊN NẰM NGANG

CHI TIẾT LẮP ĐẶT GIÁ ĐỠ CHO ỐNG ĐỨNG

- Đánh dấu vị trí lắp giá đỡ ống thoát nước

Nhóm trưởng đọc bản vẽ và điều chỉnh máy đánh dấu Laser, 3 công nhân còn lại đẩy giáo và đánh dấu vị trí khoan để lắp đặt vít nở.

- Khoan và lắp đặt giá đỡ

Nhóm chia thành hai nhóm nhỏ khoan, đóng lở, lắp tyren và lắp giá đỡ ống thoát nước.

- Lắp đặt ống thoát nước

Hai người một đầu nâng ống lên giá đỡ, dùng keo kết nối các đoạn ống với nhau.

- Điều chỉnh và cố định ống thoát nước.

Điều chỉnh độ dốc, độ cao của ống theo đúng bản vẽ sau đó cố định ống vào giá đỡ.

- Nghiệm thu và thử kín đường ống

- Chám, chống thấm lỗ đặt đường ống thoát nước

- Nghiệm thu và bàn giao

2. Các biện pháp kỹ thuật đấu nối đường ống

- Vận chuyển ống ra vị trí cần lắp đặt.

- Kiểm tra vị trí lắp đặt (Xem bản vẽ thi công)

- Trước khi thoa keo phải làm vệ sinh sạch sẽ, khô ráo bề mặt ống và mối nối nhằm tránh: dầu nhớt, cát đất, ẩm ướt… làm ảnh hưởng mối nối

- Cắt gọt và mài nhẵn ống

- Đánh dấu chiều dài cần dán trên đầu ống trơn, chiều dài đoạn nối ống từ 1/2 đến 2/3 tổng chiều dài đầu nong ống.

- Đẩy nhanh, mạnh ống đến vị trí đánh dấu, xoay ống hoặc phụ tùng 1/4 vòng trong quá trình lắp để keo được phân bố đều.

- Lắp ráp xong phải lau sạch keo thừa trên mối nối. Khi thấy keo thừa chảy ra bên ngoài nhiều tức keo bị thừa sẽ đọng lại bên trong gây phá hủy mối nối. Nên dừng lại 1 ít thời gian cho mối nối đó khô sau đó lắp ráp các mối nối sau. Cần giữ mối nối cho khô cứng ít nhất 2 giờ và sau 72 giờ mới được thông nước.

3. Biện pháp chám, chống thấm lỗ đường ống thoát nước

- Lỗ mở sau khi đã được xác định đúng kích thước và vị trí yêu cầu, công nhân sẽ tiến hành dùng máy đục hoặc máy khoan để đục bỏ những chỗ bê tông thừa và đục tạo rãnh xung quanh cổ ống xuyên sàn đục rộng 3cm so với đường kính ống, sâu 3cm.

- Căn chỉnh ống theo đúng bản vẽ thi công và cố định ống.

- Vệ sinh sạch phần lỗ và phần sàn xung quanh lỗ sẽ chống thấm bằng nước sạch.

Sau khi nghiệm thu công việc với TVGS và Ban QLDA tiến hành bàn giao mặt bằng cho xây dựng thi công các công việc tiếp theo.

4. Biện pháp kiểm tra lắp đặt và thử kín đường ống thoát nước

Nhận được báo cáo hoàn thành công việc của tổ đội thi công, kỹ sư giám sát hiện trường phải trực tiếp kiểm tra lại độ chính xác hình học của tất cả các đầu chờ cho đường thoát nước. Vị trí theo toạ độ ngang dọc của các đầu chờ không được sai lệch quá 5mm so với chỉ định vị trí thiết bị trong thiết kế và kích thước thiết bị do nhà sản xuất cung cấp. Trường hợp phát hiện sai lệch, kỹ thuật phải yêu cầu nhóm trưởng sửa chữa kịp thời trước khi công tác thử nghiệm rò rỉ tiến hành.

Để thử kín hệ thống thoát nước của toà nhà ta chia ra thành các vùng để thử, tiến hành chia 3 tầng một vùng thử (chia theo tầng đặt Y kiểm tra trên trục thoát nước), riêng với trục thoát nước mưa ban công đi riêng lộ thiên của 1 số căn hộ không có Y kiểm tra nên sẽ tiến hành thử kín 10 tầng một vùng thử bằng phương pháp cắt trục, bịt đầu. Việc thử kín được tiến hành theo các bước sau:

- Bước 1: Dùng các tấm thép (nhựa dày) có đường kính tương đương với đường kính trong của phụ kiện (bằng với đường kính ngoài của ống) lắp vào đáy Y kiểm tra tại tầng dưới cùng của vùng thử, dùng silicon trám kín khe hở giữa tấm thép (nhựa) và ống để kiểm tra độ rò rỉ của hệ thống. Phần ống thông hơi do không có Y kiểm tra nên tiến hành cắt trục và lắp đầu bịt, tại đầu bịt này lắp van để xả nước sau khi thử kín xong. Dùng đầu bịt, bịt tất cả các đầu chờ thiết bị của 3 tầng thử chỉ để lại một đầu duy nhất ở tầng trên cùng của vùng thử để đổ nước và kiểm tra mực nước.

- Bước 2: Dùng ống mềm bơm đầy nước vào hệ thống thoát vùng cần thử, kiểm tra rò rỉ và nghiệm thu nội bộ. Trong trường hợp phát hiện ra rò rỉ, nhà thầu kiểm tra bằng mắt thường để tìm điểm rò rỉ, sau khi tìm thấy ta tiến hành tháo nước ngâm ra ngoài, thực hiện sửa lỗi và sau đó ngâm nước thử kín lại tới khi hệ thống đạt yêu cầu nhà thầu tiến hành mời tư vấn giám sát đi nghiệm thu, đánh dấu xác nhận mực nước và bịt niêm phong

Từ thời gian ngâm nước ta có được kết luận về độ kín và rò rỉ của hệ thống.

| Thời gian ngâm nước (phút) | Độ tụt mực nước thử (cm) |

| 60-120 | 0 |

| 120-1440 | 3-5 |

Sau thời gian 120 phút kỹ sư giám sát thi công của nhà thầu sẽ cùng TVGS tháo niêm phong và kiểm tra độ tụt mực nước. Nếu không đạt tiến hành kiểm tra rò rỉ, sửa chữa và thử lại.

Quá trình thử kín hệ thống kết thúc bằng việc TVGS xác nhận và ký biên bản nghiệm thu chuyển sang giai đoạn tiếp theo.

- Bước 3: Nước trong hệ thống được tháo ra tại vị trí van đã lắp đặt tại đầu bịt dưới cùng của vùng thử và được xả ra hệ thống thoát nước tạm.

Qui trình này được thực hiện lặp lại cho đến khi lắp đặt và thử kín đến tầng mái.

5. Biện pháp lắp đặt Bơm

Lắp đặt cụm bơm trục đứng

- Đưa bơm đến các vị trí cần lắp đặt

- Đối với bơm trục đứng trọng lượng lớn, khi đưa bơm lên và đưa ra khỏi bệ cần phải có palăng xích để kéo bơm vào vị trí trên bệ bơm cũng như để dễ dàng căn chỉnh trong lắp đặt.

- Dùng Khoan bê tông để khoan các lỗ bulong nền cố định bơm.

- Dùng các thiết bị cơ khí để bắt bulong nền sau khi đã căn chỉnh

Lắp đặt bơm nước thải

- Là loại bơm nhỏ nên có thể cho công nhân khiêng bơm vào hoặc ra khỏi hố khi lấy dấu lỗ bắt bulông nền.

- Sau khi lấy dấu cần khoan lỗ để bắt bệ bơm

- Căn chỉnh và lắp đặt

Lắp đặt bơm tăng áp

- Sau khi lấy dấu cần khoan lỗ để bắt bệ bơm

- Căn chỉnh và lắp đặt.

6. Nghiệm thu chạy thử bàn giao

Sau khi lắp đặt thiết bị nhà thầu tiến hành nghiệm thu chạy thử hệ thống cấp thoát nước. Sau đó mời Chủ đầu tư và TVGS nghiệm thu và bàn giao.

6.1. Chạy thử đường ống cấp, thoát nước

Đối với các tầng lắp van giảm áp

- Đóng van cửa sau van giảm áp, đóng van cửa trước và sau van giảm áp dự phòng.

- Khoá van cửa trước các van giảm áp.

- Xả nước vào đường ống trục.

- Đặt van giảm áp ở mức áp thấp nhất.

- Mở van cửa trước van giảm áp cho nước đi qua van giảm áp.

- Điều chỉnh van giảm áp cho đến khi đồng hồ áp lực sau van báo ở 1,5 à 2 bar.

- Mở van cửa sau van giảm áp, xả nước ra thiết bị và kiểm tra tốc độ dòng chảy.

Đối với các tầng được cấp nước qua bơm tăng áp

- Khóa hết các vòi của thiết bị vệ sinh.

- Đặt van ngắt nước của máy bơm ở mức 1,5 à 2 bar.

- Bơm nước vào đường ống cho đến khi bơm ngắt.

- Mở nước tại các vòi của thiết bị vệ sinh cho đến khi bơm chạy.

6.2. Kiểm tra thiết bị vệ sinh

Sau khi thử áp và thử kín đường ống cấp thoát nước nhà thầu tiến hành mời ban QLDA và TVGS kiểm tra nghiệm thu chạy thử thiết bị vệ sinh.

Lavabo.

- Đóng xả đáy của Lavabo.

- Xả nước và kiểm tra dòng chảy, nhiệt độ của nước sau vòi và chờ nước đầy Lavabo.

- Mở xả đáy, kiểm tra độ thoát.

Xí.

- Dật nước liên tục 2 lần để kiểm tra cấp và thoát của xí.

Tiểu.

- Xả nước 2 lần liên tục để kiểm tra cấp và thoát của tiểu.

Bồn tắm.

- Xả nước nóng và nước lạnh để kiểm tra cấp nước lạnh và cấp nước nóng.

- Sau đó tiến hành xả thoát kiểm tra thoát nước của bồn tắm.

Chậu bếp.

- Xả nước nóng và nước lạnh để kiểm tra cấp nước lạnh và cấp nước nóng.

- Sau đó tiến hành xả thoát kiểm tra thoát nước của chậu bếp.

Sau khi tiến hành kiểm tra nghiệm thu chạy thử xong công trình.

XCorp là đơn vị hàng đầu chuyên về thiết kế và thi công hệ thống cơ điện. Với đội ngũ kỹ sư giàu kinh nghiệm và tay nghề cao, chúng tôi cam kết cung cấp giải pháp cơ điện chất lượng, đáp ứng mọi nhu cầu của khách hàng từ các công trình dân dụng đến công nghiệp. XCorp luôn hướng tới sự hoàn hảo trong từng dự án, đảm bảo an toàn, hiệu quả và tiết kiệm chi phí. Chọn XCorp, bạn chọn đối tác tin cậy cho mọi công trình cơ điện.